7月もなかばに差し掛かったころ

「なかのひとくんさ、福井出張で工場視察っていける?」

「え、あ…いいですけど。いつですか?」

「まだ決まってないんだけど、今月中。」

「!!!?」

……と、出張は突然に。弊社デザイナーHとともに福井は、鯖江市へと行ってまいりました。

ただですね。道中のバタバタが思いっきりありまして、東海道新幹線が運転見合わせをするレベルの大雨が朝

から降り注ぎ、出発時間が1時間ほど遅れるという出鼻の挫かれよう。

その運転見合わせの影響でさらに東海道新幹線から北陸鯖江への足となる特急しらさぎへの乗り継ぎも乱れ

に乱れ、余裕を持って鯖江駅到着予定 11:50到着のはずが、13:52着。トータルで約2時間の遅れで到着となり

ました。

今回、出張で視察してきたのが鯖江市の工場。

鯖江市というとメガネの産地としてのイメージがとっても強いですが、漆器の伝統工芸が受け継がれてきた街でもあります。

ちなみに、漆器でもお椀の丸いもの(丸物)は、木を削り出してつくりますが、うな重の箱なんかのような箱や角のある漆器(角物)は木の板を切ったり、削ったりしてつくります。

なお、今回視察にいった工場は、この角物漆器の技術を脈々を受け継いでいて、箱物、角物の技術を現代も受

け継ぎWood+の商品にも反映していただいています。

そんな大雨で出鼻をくじかれたコラム担当なかのひとがゆく、福井出張となっています。

木製グッズはどうやってつくる?

さて、弊社木製のノベルティアイテム、木製グッズの定番でもあるスマホスタンドキーホルダーを作る場合、どのようにして作ると思いますか?

写真で観るととっても単純なつくりをしています。多分、まずこのサイズの木の板を作って、次にスマホスタンドになる溝を掘りこむ。もしくは、先に長い木の板に溝を彫り込んでから、ちょうどいいサイズに切る。

といった想像をされると思います。

この想像は大きく外れてはいませんが、実はそれ以外にもたくさんの工程を挟んでつくっています。

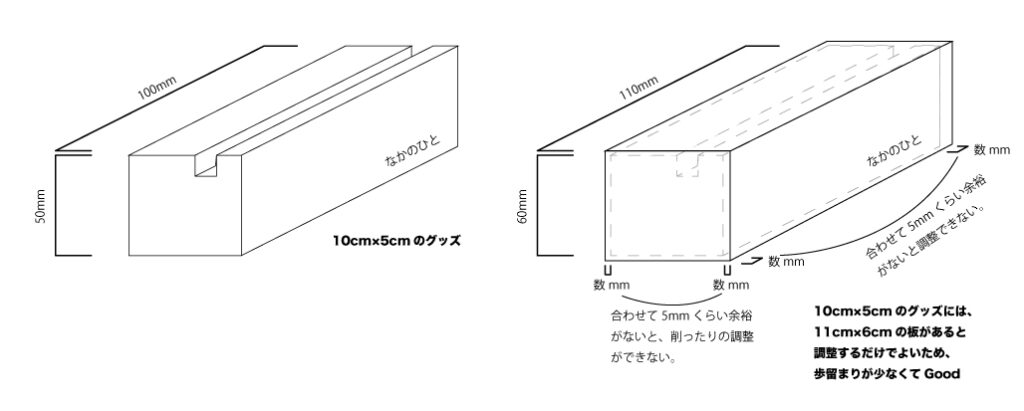

例えば、100mm×50mm(10cm×5cm)のアイテムを作る場合には、これにあった木の材料を持ってきて加工していく必要があります。

その木の材料は「木の板」です。

木の板を作る工程については、かつてのコラムでもちょっとだけふれました。

150年、木を継ぐ。ということ

>https://eco-pro.ne.jp/columns/inherit-the-wood/

木を植えるのは、なんのため?

>https://eco-pro.ne.jp/columns/thinned-wood/

木を伐採して、木に含まれる水分を飛ばす乾燥工程を経てから薄くスライスして板に加工して流通します。

グッズにするときは、加工する工場が乾燥製材された板を購入したり、支給をすることでグッズに加工

されます。

さて、100mm×50mm(10cm×5cm)のグッズの加工に戻りますが、このグッズを作るときは、木の板は

100mm×50mm(10cm×5cm)のサイズのものを持って来たり、200mm×50mm(20cm×5cm)の板からつくれ

ば効率よく…

というわけにはいきません。

材(木の板)選びから出来上がりのサイズを逆算をして

木の板は、加工する工場に届いたときには、写真でみていただいても分かるとおり木の表面がザラザラで手を

滑らせると木の棘が刺さってしまいそうになります。また、木の板には節があったり、角が凹んでいたりします。

そのため、届いた木の板の表面を綺麗に処理したり、節や凹んでいるところが影響しないようにする必要があります。

選んだ木材を加工で邪魔にならずアイテムにしたときに無駄ができるだけでない長さにカットします。

長さを調整した木材をさらにグッズにしたときの厚みを考えてスライスしていきます。

スライスした木材は表面がザラザラとささくれが立っていたり、毛羽立っているのでこのままではグッズにはできません。

もちろん、それを見込んで数ミリ(5mmくらい)大きめにスライスしてあるので、このザラザラを削って綺麗にしつつ、木の厚みがグッズにしたときにピッタリとハマるように加工機に入れて調整していきます。

この工程も一発ではなく何度か削りを繰り返して厚みを調整していきます。

機械を微調整をしてまた削って、最後の仕上げを見越してほんのすこしだけ厚みが残るようにします。

仕上げにピッタリくるサイズまで削り出したら、最後の仕上げの工程に入ります。

最後の仕上げは、さらに細かな機械の調節が必要です。

仕上げの前後。写真で見てもざらつき感が見えます。ちなみに上の木が仕上げの前、下の木が仕上げの後。

写真で見るとそれほど違いがないように見えますが、触ってみるとツヤツヤ感が全く違いました。

仕上げを終えると表面が綺麗になっているのがわかります。

ちなみに、こういった木の板を加工して削ったり切り落とした残りを「歩留まり」といいます。

*Wikipediaでは「原料の投入量から期待される生産量に対して、実際に得られた製品生産数比率」のことと

なっています。

100mm×50mm(10cm×5cm)のグッズを作る場合、100mmにプラスして前後5mmくらいは切ったり削ったりが

必要になるので、110mm×60mm(11cm×6cm)の板が最低でも必要になります。もし、この110mm×60mmの

木の板があれば歩留まり率が極端に少ない木製グッズがつくれます。

ですが、木の板も既製品といいますか、規格のサイズがあります。

つくるアイテム、グッズのデザイン、つかう目的(飾るだけなのか、日常的につかうのか)を考えながら、

木の向きや大きさをこれまでの経験などから調整に必要な余裕を持たせつつ、どうしたら歩留まりが少なく

なるか?を見込んで木の板を選べるかどうかも大事なポイントです。

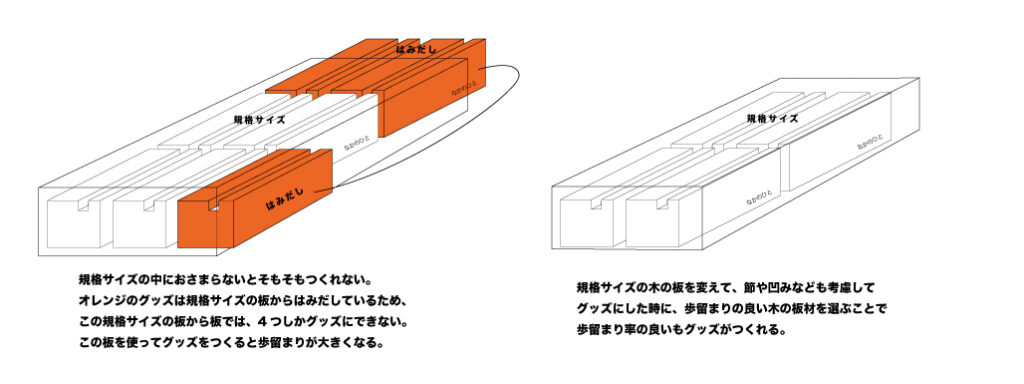

上の画像で言うと、上のイラストの左側の木の板では、オレンジ色の部分は規格サイズからはみだしているためグッズにできず、この木の板からつくれるのは、4つで歩留まり率が悪い。ということになります。

右側の木の板では、4つでも歩留まりが良くグッズをつくれるので、製造原価が下げられます。

ですが、納期が厳しかったりすると、同じグッズを作るのにも、木の板がたりなかったりします。納期に間に合わせるためには歩留まりが悪くなり原価が上がっても左の木の板のような板でもどうにかつくらなくてはならなくなります。

なので、SDGs対応でエコなグッズを安くつくりたい。という場合は、できるだけ納期に余裕をもたせて

お問い合わせをいただくことをおすすめいたします。(工場のほうでも人の手で丁寧に仕事をしていますので)

伝統の技と現代の技術も活かして…

さて、今回出張にいきました工場では先にもあげましたが、漆器の技法を活かして木製グッズをつくっています。

それがこちら

いや、ただなんか細かく切り込みをいれてるだけじゃない……

と思われるかもしれませんが、これをぐいっと曲げると、

綺麗な丸角ができます。先の写真の切り込みも適切な位置に入れないと四つの角が丸角の90度の直角は綺麗

に出せません。簡単に見えて実は難しい技です。

ちなみに、箱として使うのでつなぎ目まできれいに収まるような職人技の調整が必要になります。

先の切り込みを入れる機械には、こんなごっつい刃がセットされています。

ちなみにWood+ではこちらのL時計でこの技を使わせていただいています。

L時計

https://eco-pro.ne.jp/product/jb369/

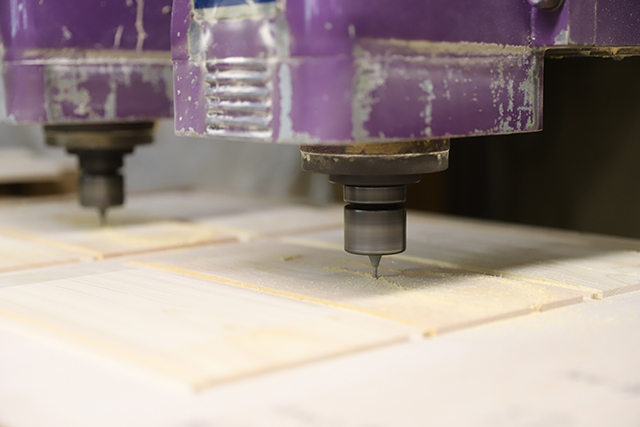

他には、しゃもじのような曲線のデザインがあるものなどは、デザインや図面のデータを入力して機械加工で一気に行います。

同じデザインのものを一度につくれます。

ただ、こちらは仕上げ前

最後は、やはり人の手で微調整を加えます。

現代の技術と人の手の技を組み合わせることで、効率よく、木のぬくもりのあるアイテムが出来上がります。

まとめ

ちなみに、紹介した機械には、それぞれに名前があります。焼印機や、モルダー(あなた疲れているのよって言われそう。)とかいろいろありました。

例えばこちらの焼印機は、温度調整や焼印するスピード、力などが空気圧で細かく調節することができます。さらに便利なボタン式

ぽんぽんと効率良く焼印名入れができていきます

また、細やかな文字を切り抜く職人技も。

それも5枚同時。

ちなみに、一番記憶に残っていることは、福井でいただいた食事がどれも格別に美味しかった。。。

ということなのは、ここだけの秘密です。

では、最後までお読みいただきありがとうございました。

今回の職人技が光る弊社Wood+の商品を見れるショールーム見学はこちらから。

【ショールームのご案内】

フロンティアジャパンにて作成してきたノベルティアイテム、記念品はもちろん、最新商品や大型アイテムなど実績サンプルを多数展示してます。

木製品特有の年月とともに変わる風合い、味わい、木の種類による違いなどお手に触れて確かめられます。

なお、見学をご希望の場合は、お問い合わせフォームよりご予約いただけますと幸いです。